Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to złożony proces, który wymaga ścisłej współpracy wielu specjalistów oraz zastosowania nowoczesnych technologii. Na początku tego procesu kluczowe jest zdefiniowanie potrzeb klienta oraz specyfikacji technicznych, które będą stanowiły fundament dla dalszych prac. W tym etapie często przeprowadza się analizy rynkowe, aby zrozumieć, jakie rozwiązania są już dostępne i jakie innowacje mogą być wprowadzone. Następnie następuje faza koncepcyjna, w której inżynierowie tworzą wstępne szkice oraz modele 3D. Ważnym krokiem jest również wybór odpowiednich materiałów, które będą miały wpływ na trwałość oraz efektywność maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. W tej fazie testuje się różne rozwiązania techniczne i wprowadza ewentualne poprawki. Ostatecznie, po przeprowadzeniu wszystkich testów i uzyskaniu pozytywnych wyników, maszyna jest gotowa do produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

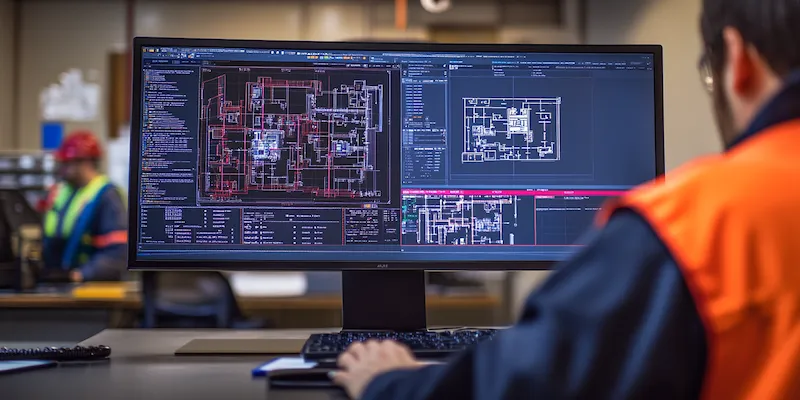

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco zwiększają efektywność produkcji oraz jakość końcowego produktu. Jednym z kluczowych elementów jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz przyspieszenie cyklu produkcyjnego. W tym celu stosuje się roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją. Kolejnym istotnym aspektem jest zastosowanie systemów CAD (Computer-Aided Design), które umożliwiają projektowanie skomplikowanych komponentów maszyn w trzech wymiarach. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany oraz optymalizować projekty. W ostatnich latach coraz większą popularnością cieszy się także druk 3D, który pozwala na szybkie prototypowanie i produkcję części o skomplikowanej geometrii. Technologie te nie tylko przyspieszają proces budowy maszyn, ale także pozwalają na redukcję kosztów produkcji oraz minimalizację odpadów materiałowych.

Jakie są najważniejsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji inżynierowie muszą nieustannie poszukiwać innowacyjnych rozwiązań, które wyróżnią ich produkty na tle innych. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn przy jednoczesnej optymalizacji kosztów produkcji. To wymaga starannego doboru materiałów oraz technologii, które będą zarówno efektywne, jak i ekonomiczne. Ponadto, inżynierowie muszą brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska. W dzisiejszych czasach coraz większy nacisk kładzie się na zrównoważony rozwój i minimalizację wpływu produkcji na otoczenie naturalne.

Jakie są przyszłe trendy w projektowaniu i budowie maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej liczby zastosowań robotów w różnych branżach przemysłowych. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji do analizy danych oraz optymalizacji procesów produkcyjnych. Dzięki AI możliwe będzie przewidywanie awarii maszyn oraz automatyczne dostosowywanie parametrów pracy do aktualnych warunków. Zrównoważony rozwój staje się również kluczowym elementem przyszłych projektów; inżynierowie będą musieli uwzględniać aspekty ekologiczne już na etapie projektowania, co może prowadzić do rozwoju bardziej energooszczędnych i ekologicznych rozwiązań.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

W projektowaniu maszyn przemysłowych kluczowe znaczenie mają różnorodne umiejętności, które pozwalają inżynierom na skuteczne i efektywne realizowanie zadań. Przede wszystkim, niezbędna jest solidna wiedza z zakresu inżynierii mechanicznej, która obejmuje zarówno teorię, jak i praktykę. Inżynierowie muszą znać zasady działania różnych mechanizmów oraz umieć je zastosować w praktyce. Umiejętności związane z obsługą programów CAD są również niezwykle istotne, ponieważ umożliwiają tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dodatkowo, znajomość materiałoznawstwa jest kluczowa, aby móc dobierać odpowiednie materiały do konkretnych zastosowań, co wpływa na trwałość i funkcjonalność maszyn. W dzisiejszym świecie coraz większe znaczenie ma także umiejętność pracy w zespole oraz komunikacji, ponieważ projekty często wymagają współpracy wielu specjalistów z różnych dziedzin.

Jakie są kluczowe aspekty testowania maszyn przemysłowych

Testowanie maszyn przemysłowych to nieodłączny element procesu ich projektowania i budowy, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Kluczowym aspektem testowania jest przeprowadzenie serii prób funkcjonalnych, które pozwalają na ocenę wydajności maszyny w różnych warunkach pracy. W tym etapie sprawdza się zarówno parametry techniczne, jak i ergonomię obsługi. Ważnym elementem jest również testowanie pod kątem bezpieczeństwa, które obejmuje analizę ryzyka oraz identyfikację potencjalnych zagrożeń dla operatorów i otoczenia. Kolejnym istotnym krokiem jest przeprowadzenie testów długoterminowych, które pozwalają na ocenę trwałości komponentów oraz ich odporności na zużycie. Dzięki tym testom można wykryć ewentualne problemy jeszcze przed wprowadzeniem maszyny do produkcji seryjnej. Warto również zwrócić uwagę na testy zgodności z normami branżowymi oraz certyfikacjami, które mogą być wymagane przez przepisy prawne lub klientów.

Jakie są najważniejsze trendy w automatyzacji maszyn przemysłowych

Automatyzacja maszyn przemysłowych to obszar, który dynamicznie się rozwija i wprowadza wiele innowacyjnych rozwiązań do tradycyjnych procesów produkcyjnych. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji z systemami automatyki, co pozwala na bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Dzięki AI maszyny mogą uczyć się na podstawie zgromadzonych danych i dostosowywać swoje działanie do zmieniających się warunków operacyjnych. Kolejnym istotnym trendem jest rozwój robotyki współpracującej (cobots), która umożliwia bezpieczną współpracę ludzi z robotami w jednym środowisku pracy. Cobots są zaprojektowane tak, aby były łatwe w obsłudze i mogły wykonywać zadania wspierające pracowników, co zwiększa wydajność produkcji. Również Internet Rzeczy (IoT) odgrywa kluczową rolę w automatyzacji; dzięki połączeniu maszyn z siecią możliwe jest monitorowanie ich stanu oraz przewidywanie awarii jeszcze przed ich wystąpieniem.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w budowie maszyn

Nowoczesne technologie mają ogromny wpływ na budowę maszyn przemysłowych, przynosząc szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim zastosowanie zaawansowanych narzędzi projektowych, takich jak systemy CAD czy symulacje komputerowe, pozwala na szybsze i bardziej precyzyjne opracowywanie projektów maszyn. Dzięki temu inżynierowie mogą szybciej reagować na zmieniające się potrzeby rynku oraz wprowadzać innowacje do swoich produktów. Kolejną korzyścią jest możliwość wykorzystania druku 3D do prototypowania oraz produkcji części zamiennych; ta technologia umożliwia tworzenie skomplikowanych geometrii przy minimalnym zużyciu materiału oraz czasu produkcji. W kontekście automatyzacji nowoczesne technologie przyczyniają się do zwiększenia efektywności procesów produkcyjnych poprzez eliminację błędów ludzkich oraz optymalizację cyklu produkcyjnego. Dodatkowo zastosowanie IoT pozwala na monitorowanie pracy maszyn w czasie rzeczywistym, co umożliwia szybką reakcję na ewentualne problemy oraz lepsze zarządzanie zasobami.

Jakie są najczęstsze błędy podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą negatywnie wpłynąć na jakość finalnego produktu. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak dokładnej analizy potrzeb rynku; może to prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub jest nieefektywna w działaniu. Innym powszechnym problemem jest niedostateczne uwzględnienie aspektów bezpieczeństwa; brak odpowiednich zabezpieczeń może prowadzić do poważnych wypadków podczas eksploatacji maszyny. Często zdarza się również pomijanie fazy testowania prototypu lub przeprowadzanie jej w sposób niewystarczający; to może skutkować ujawnieniem problemów dopiero po wdrożeniu maszyny do produkcji seryjnej. Niewłaściwy dobór materiałów lub technologii również może prowadzić do zwiększonego zużycia energii czy awarii komponentów.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn przemysłowych

Koszt budowy maszyn przemysłowych zależy od wielu czynników, które należy uwzględnić już na etapie projektowania. Przede wszystkim wybór materiałów ma ogromny wpływ na ostateczny koszt; materiały o wysokiej jakości mogą być droższe, ale zapewniają lepszą trwałość i niezawodność maszyny. Koszt technologii również odgrywa kluczową rolę; nowoczesne rozwiązania takie jak automatyka czy robotyzacja mogą zwiększać koszty początkowe projektu, ale jednocześnie przynoszą oszczędności w dłuższej perspektywie dzięki zwiększonej wydajności produkcji. Kolejnym czynnikiem jest czas realizacji projektu; dłuższy czas opracowywania może prowadzić do wzrostu kosztów związanych z wynagrodzeniami pracowników czy utrzymaniem sprzętu. Ważnym aspektem są także koszty związane z certyfikacją i zgodnością z normami branżowymi; spełnienie wymogów prawnych może generować dodatkowe wydatki podczas procesu budowy maszyny.